A clinchagem pode unir materiais diferentes, como alumínio e cobre, sem criar uma fase intermetálica isolante.Foto cortesia Tox Pressotechnik

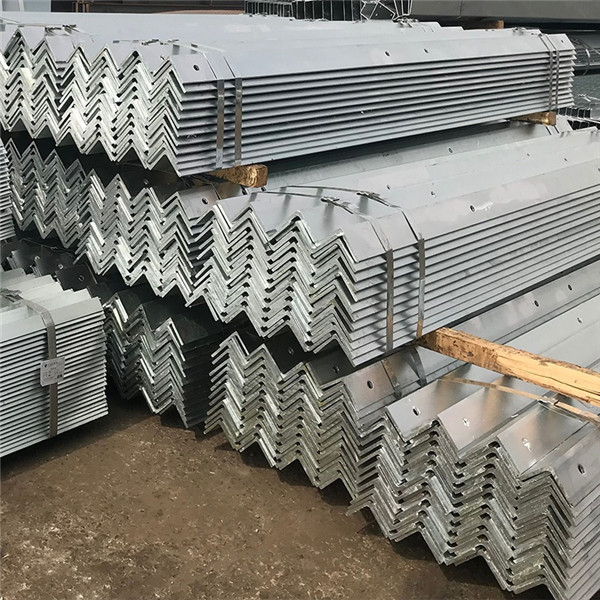

As chapas de aço galvanizado possuem revestimento de zinco para evitar corrosão.O revestimento é eficaz desde que não seja violado.Infelizmente, um dos métodos mais comuns de montagem de chapas metálicas – soldagem por pontos por resistência – faz exatamente isso.Clinching, por outro lado, não. Folha de metal galvanizado calibre 22

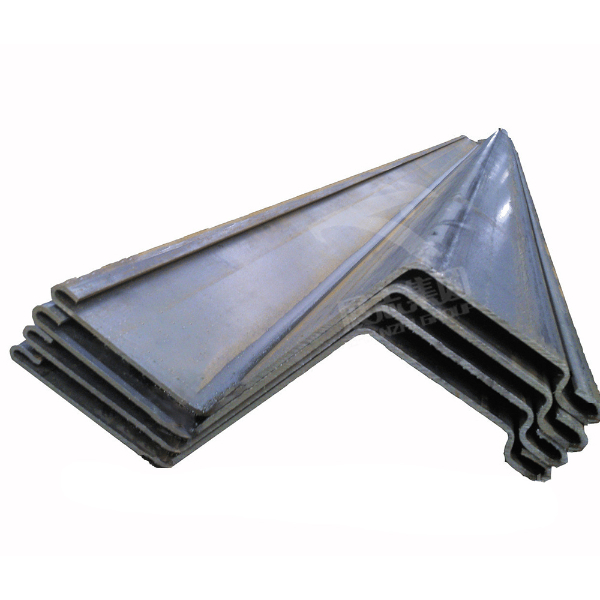

A clinchagem produz uma conexão redonda em forma de botão entre duas a quatro camadas de chapa metálica.O processo pode unir chapas metálicas de diferentes espessuras.Pode unir materiais diferentes, como alumínio e cobre, sem criar uma fase intermetálica isolante.O processo pode ser usado até mesmo em aço inoxidável.

A fixação não danificará os revestimentos anticorrosivos do metal e um adesivo ou selante pode ser colocado entre as folhas.A espessura mínima para qualquer folha na montagem é de 0,1 milímetro, e a pilha inteira pode ter até 12 milímetros de espessura.

O processo é usado principalmente na fabricação de produtos da linha branca, componentes de aquecimento e ventilação e peças automotivas.

A base de cada sistema de rebitagem são as pinças de rebitagem ou a estrutura de rebitagem.O equipamento inclui servoacionamento eletromecânico ou cilindro hidropneumático.

Na rebitagem, um punção força as camadas de chapa metálica para dentro de uma cavidade da matriz.A pressão exercida pela prensa força o metal do lado do punção a se espalhar para fora dentro do metal do lado da matriz, criando uma junta forte.Foto cortesia Tox Pressotechnik

As ferramentas consistem em um punção e uma matriz projetados especificamente para os materiais a serem unidos.Existem dois tipos de matrizes: matrizes sólidas com cavidade fixa e matrizes com componentes móveis.O punção força as camadas de chapa metálica para dentro da cavidade da matriz.A pressão exercida pela prensa força o metal do lado do punção a se espalhar para fora dentro do metal do lado da matriz.As juntas podem variar de 1,5 a 26 milímetros de diâmetro.

O sistema pode ser complementado por sensores de força e deslocamento para controle automático do processo de união e parâmetros de sequência.Os acessórios incluem um sistema de pulverização para molhar as ferramentas e materiais, e um sistema para verificar continuamente o estado da matriz.

Para aproveitar ao máximo um processo de união, as peças a serem montadas devem ser projetadas tendo esse processo em mente.

Se materiais de espessuras diferentes forem unidos, é melhor colocar o material mais grosso no lado do punção.O material mais espesso deve estar no topo para que material suficiente possa fluir para dentro da cavidade da matriz.Caso contrário, a área do pescoço ficará frágil.O material mais espesso não deve ter mais que o dobro da espessura do material mais fino.A espessura combinada das duas camadas não deve exceder a espessura máxima combinada recomendada para a matriz.

Da mesma forma, se um material for consideravelmente mais duro que o outro, o material mais duro deverá estar no lado do punção.Se o material mais macio estiver no lado do punção, o punção passará através do material mais macio, em vez de deformá-lo.

A resistência de uma junta rebitada depende de quatro fatores: tipo de material, espessura do material, tamanho do ponto de rebitagem e condição da superfície.Geralmente, uma junta de aço é mais resistente do que uma de alumínio.Além disso, uma superfície seca proporcionará uma junta mais forte do que se estivesse lubrificada com óleo ou graxa.

As pinças para máquinas Tox TZ (amarelas) e uma prensa de 50 quilonewtons (verde) garantem a rebitagem confiável de chapas metálicas galvanizadas.Foto cortesia Tox Pressotechnik

A rebitagem requer flanges abertos com bom acesso a ambos os lados para as ferramentas de punção e matriz.A largura do flange deve ser suficiente para acomodar o botão de intertravamento produzido durante o rebitamento.A folga entre o centro da junta e a borda externa do flange deve ser 1,5 vezes o diâmetro do punção.Além disso, a folga entre a junta e a borda interna do flange deve ser grande o suficiente para permitir o acesso da ferramenta para fazer a junta.

As juntas de rebite devem ser espaçadas para evitar juntas previamente formadas, bem como a área imediata ao seu redor.A fixação nas juntas anteriores ou próximo a elas pode resultar em aparência insatisfatória da junta, adelgaçamento excessivo da chapa inferior e desgaste acelerado da ferramenta.Além disso, as juntas não devem ser colocadas tão próximas umas das outras que o material fique distorcido.Contudo, deve haver juntas suficientes para garantir que o componente montado atenda aos requisitos de resistência.Recomenda-se um espaçamento mínimo entre juntas de duas a três vezes o diâmetro do botão.

O ajuste e o alinhamento precisos ajudam a formar boas juntas, garantindo que as chapas sejam unidas entre o punção e a matriz da maneira correta.As juntas devem estar totalmente fechadas após a etapa de fixação.O mau ajuste e alinhamento são os principais contribuintes para a qualidade inconsistente do clinch.

Uma empresa que está aproveitando a conquista é a MiniTec GmbH & Co. em Schönenberg-Kübelberg, Alemanha.

A MiniTec começou em 1986 como fabricante de guias lineares em miniatura para máquinas industriais.Hoje, a empresa emprega 420 pessoas em 11 localidades na Alemanha, França, Grã-Bretanha, Espanha, Eslovênia, China e Estados Unidos.Suas ofertas incluem transportadores, estações de trabalho, atuadores lineares, sistemas de movimento cartesiano, células de trabalho automatizadas e até software para instruções de trabalho digitais.

Recentemente, a MiniTec ajudou uma montadora de eletrônicos a projetar e construir um sistema para rebitar chapas metálicas galvanizadas.A MiniTec forneceu uma mesa de posicionamento XY personalizada, enquanto o fabricante de prensas e especialista em rebitagem Tox Pressotechnik forneceu uma prensa, pinças e ferramentas poderosas.Uma característica única do sistema é que os operadores não precisam trocar de ferramenta.Eles selecionam um produto para montar a partir de uma IHM, inserem as peças e iniciam o processo.

A MiniTec começou em 1986 como fabricante de guias lineares em miniatura para máquinas industriais.Hoje, a empresa emprega 420 pessoas em todo o mundo.Foto cortesia MiniTec GmbH & Co.

“Para unir chapas galvanizadas, recomendamos a rebitagem”, afirma Marco Unger, representante de vendas da Tox Pressotechnik em Weingarten, Alemanha.“A camada de zinco pode correr junto com o processo de união, após a galvanização.A soldagem por pontos não é necessária e não há área de corrosão.”

A montadora de eletrônicos queria otimizar seus processos e especificou detalhadamente as sequências de montagem: O operador coloca os componentes em uma mesa XY, afasta-se da zona de perigo monitorada e pressiona o botão Iniciar.Um PLC então executa o programa de união.Primeiro.a mesa posiciona as peças na posição desejada.Uma corrediça de compensação move a pinça para cima, de modo que a matriz fique alinhada abaixo da folha.A seguir, o punção é alinhado por cima e une as folhas.As pinças são então movidas para baixo e a mesa é posicionada para a próxima junta.

“Dois especialistas desenvolveram um sistema completo a partir de uma única fonte”, afirma Frank Stattaus, gerente de contas da MiniTec.

Para rebitagem, a Tox forneceu pinças de máquina modelo TZ 05 com carros de compensação e controle interno.O TOX Powerpackage RZK fornece força descendente.A MiniTec atuou como empreiteira geral do projeto e desenvolveu uma mesa XY com estrutura de base flexível.Uma cerca protetora com cortina de luz garante segurança.Um controlador monitora os vários componentes e juntas.

O sistema completo valeu a pena para o montador de eletrônicos.As chapas podem ser fixadas de forma confiável e permanente, sem criar problemas de corrosão posteriormente.Atualmente, 14 componentes de diferentes tamanhos são unidos no sistema com um número variável de pontos de fixação.O sistema pode ser programado de forma rápida e suave para novos componentes.

Para obter mais informações sobre rebitagem de chapa metálica, clique aqui.

Para mais informações sobre componentes de automação, clique aqui.

Para obter mais informações sobre prensas e montagem de chapas metálicas, leia estes artigos: Otimizando células de trabalho para montagem de encaixe por pressão Erros comuns com prensas Rebitagem para montagem de chapas metálicas

Você deve ter o JavaScript habilitado para desfrutar de um número limitado de artigos nos próximos 30 dias.

Sob demanda Conectar ferramentas de chão de fábrica a um sistema de execução de fabricação é fundamental para tornar os processos de montagem à prova de erros, melhorar o controle de qualidade e reduzir as taxas de defeitos e refugos.Junte-se a Torrence Williams, gerente de parcerias do Pico MES, e Dan Smith, vice-presidente de vendas da Kolver Tools, enquanto discutem um caminho mais fácil para os fabricantes começarem a conectar seu chão de fábrica.

On Demand Este tema é algo que desafia cada um de nós todos os dias que vamos trabalhar.Esta palestra é sobre mudança e por que funciona e por que falha.Está focado nas instalações fabris, pois foi aí que o autor passou a maior parte da sua vida profissional.

Direitos autorais ©2024.Todos os direitos reservados à mídia BNP.

Bobina de aço recozido preto Design, CMS, Hospedagem e Desenvolvimento Web :: ePublishing